Odpowiedź producentów systemów CAD na coraz większą popularność technik druku 3D i szybkiego prototypowania nie była natychmiastowa, ale z drugiej strony – nie trzeba było na nią bardzo długo czekać. O ile na początku użytkownicy urządzeń stereolitograficznych, czy też np. proszkowych drukarek 3D Zcorp musieli posiłkować się zewnętrznym oprogramowaniem (plik wyeksportowany z systemu CAD trafiał do aplikacji, która konwertowała go na postać „zrozumiałą” dla drukarki 3D), o tyle obecnie w zasadzie nie ma takiej potrzeby. Odpowiednie narzędzia – przynajmniej te podstawowe – znajdziemy w zasadzie w każdym średniej i wyższej klasy rozwiązaniu CAD…

Autor: Maciej Stanisławski

Artykuł stanowi kontynuację publikacji z czasopisma „Stal. Metale i Nowe Technologie” nr 3-4/2019

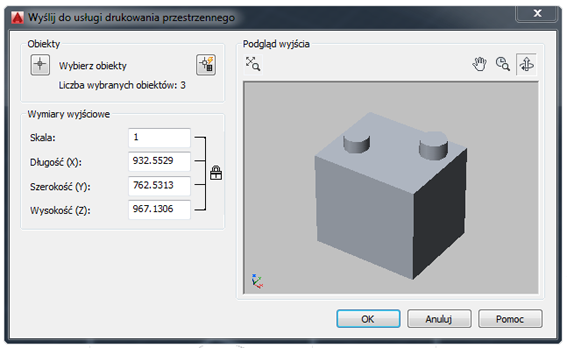

Przykład? Użytkownik AutoCAD 2016 mógł skorzystać z polecenia „Drukuj3D” (Menu AutoCAD / Opublikuj / Wyślij do usługi drukowania 3D), które służyło (i nadal służy) właśnie do przygotowania – na podstawie modelu CAD – gotowego pliku dla drukarki 3D. Użycie polecenia pozwalało na przekształcenie modelu – a w zasadzie jego powierzchni – w siatkę złożoną z trójkątów (triangulacja). Taka cyfrowa reprezentacja mogła być zapisana do pliku STL, który bez problemu mogła odczytać nawet najprostsza drukarka 3D; jej wewnętrzne oprogramowanie dokonywało podziału modelu na warstwy, które następnie były drukowane.

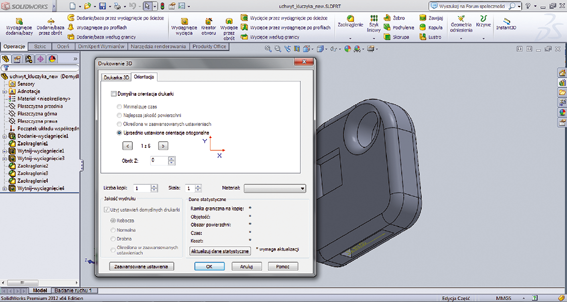

Trzeba jednak przyznać, że możliwości ingerowania w sposób przetworzenia, a następnie wydrukowania pliku, był mocno ograniczony; użytkownik w zasadzie mógł jedynie wskazać, które bryły 3D mają zostać wydrukowane. W oknie dialogowym (rys. 1.) można było ponadto zmienić skalę wydruku i wymiary wydruku w poszczególnych osiach (z zachowaniem proporcji lub nie).

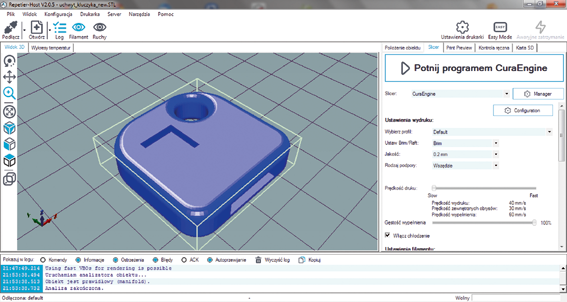

Dlatego i tak w zasadzie należało uruchomić dodatkowy program – albo pochodzący od producenta drukarki, albo uniwersalny, ale dedykowany do druku 3D (fot. 2), w którym można dodatkowo skoordynować położenie drukowanego obiektu, powielić go na przestrzeni wydruku, zdefiniować jego „gęstość” (stopień „zadrukowania” poszczególnych warstw), wreszcie wygenerować – jeśli zachodzi taka potrzeba (a z reguły zachodzi) materiał podporowy.

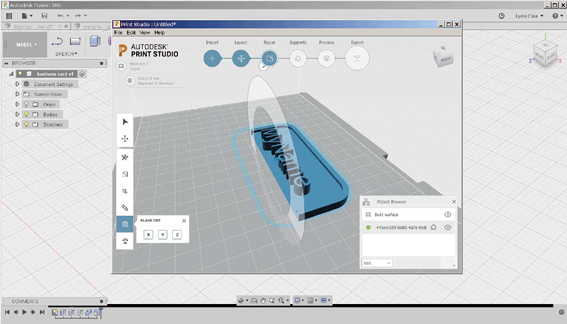

Obecnie użytkownicy AutoCAD 2019 mogą korzystać nie tylko z polecenia Drukuj3D, ale także z dedykowanej, zintegrowanej z narzędziami Autodesk i działającej w chmurze aplikacji Print Studio, która oferuje wszystkie wspomniane wcześniej możliwości.

Fot. ProfDrafting

W przypadku innych systemów CAD było podobnie, a w niektórych przypadkach – zdaniem autora nawet lepiej (fot. 4). W SOLIDWORKS 2015 (uruchomionym w środowisku Windows 8.1) użytkownik z poziomu głównego menu wybierał zakładkę Plik > Drukuj3D, aby otworzyć interfejs drukowania 3D. Następnie wystarczyło wybrać z rozwijanego menu jeden z popularnych modeli drukarki, aby podgląd naszego model został wyświetlony w obszarze roboczym wybranej drukarki. Od tego momentu mieliśmy dostęp już nie tylko do parametrów tolerancji i kąta odchylenia, ale mogliśmy zmieniać ustawienia takie, jak skala wydruku, ilość warstw podporowych, czy stopień wypełnienia modelu. System pozwalał nam dostosować orientację modelu do objętości druku 3D, identyfikował ściany wymagające podparcia i zapewniał m.in. obsługę formatu AMF (tzn. zapis nie tylko plików pojedynczych części, ale i złożeń do tego formatu). Nawiasem mówiąc, AMF wprowadzony w 2011 roku, nazywany był także STL 2.0. Czy spełnił pokładane w nim nadzieje? To temat na osobne opracowanie, dość powiedzieć, że ciągły rozwój aplikacji i informatycznych narzędzi do druku 3D sprawił, że STL nadal „trzyma się mocno”. Wracając do meritum, możliwości SOLIDWORKS 2015 w obszarze druku 3D w zasadzie eliminowały konieczność użycia zewnętrznego oprogramowania.

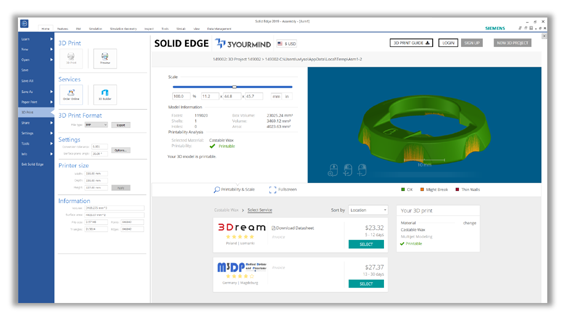

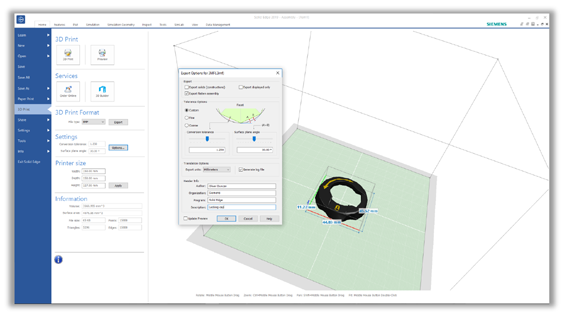

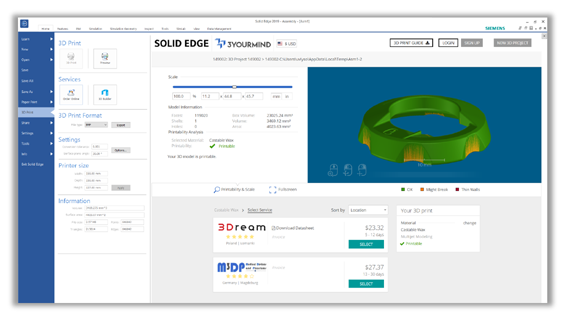

Podobnie w przypadku Solid Edge. Ten bezpośredni konkurent SOLIDWORKS w obszarze CAD 3D w swojej najnowszej odsłonie nie tylko czerpie pełnymi garściami z technologii modelowania konwergentnego, ale znakomicie ułatwia nie tylko druk 3D, ale także funkcjonowanie w szerszym obszarze „wytwarzania addytywnego”, przyrostowego (AM – Additive Manufacturing). Dostępne z jego poziomu (fot 5.) narzędzia do druku 3D pozwalają na dobór tylu parametrów wydruku gotowego fizycznego obiektu, że tutaj istotnie daleko odchodzimy już od prototypowania, na rzecz wytwarzania – jednostkowej produkcji.

Fot. Siemens PLM Community

Solid Edge 2019 (m.in. dzięki współpracy Siemens PLM Software z 3yourmind) oferuje nie tylko znakomite narzędzia do przygotowania modelu do druku/wytwarzania w technikach przyrostowych, ale podobnie jak wspomniany w poprzednim numerze 3DEXPERIENCE Marketplace (od Dassault Systemes) pozwala szybko znaleźć wykonawcę gotowego modelu/produktu.

Radość tworzenia

Technologie wytwarzania przyrostowego pozwoliły na przekroczenie pewnych barier, do tej pory bowiem to właśnie technologiczność wytwarzania ograniczała inwencję projektantów. Tradycyjna obróbka skrawaniem, czy odlewanie, nie zawsze pozwalały na uzyskanie zamierzonego przez inżyniera efektu – pewnych projektów nie udało się w postaci fizycznej zrealizować. W tej chwili pojawianie się nowych materiałów eksploatacyjnych do drukarek 3D, rozwój urządzeń do druku 3D w metalu, czy wreszcie maszyn hybrydowych (łączących tradycyjną obróbkę 5-cio osiową z technologiami addytywnymi) sprawia, że możemy zmieniać nasze podejście do projektowania i „tradycyjnych form”. A producenci systemów CAD starają się nadążać za nowymi technologiami i oferować odpowiednie narzędzia.

Wydaje się, że rok 2015 był pod tym

względem przełomowy – to wtedy znaczenia nabiera wspomniane

modelowanie konwergentne, czy też hybrydowe. Jak zwał, tak zwał,

chodzi o łączenie ze sobą technik i narzędzi modelowania opartego

na bryłach i siatkach typu mesh (modelowania bryłowego i

powierzchniowego) w jednym spójnym środowisku oprogramowania CAD

3D. Rozwiązania takie znajdziemy obecnie u wszystkich uznanych

producentów rozwiązań CAD/CAM/CAE. I w większości przypadków

bez trudu można łączyć tradycyjne modele b-rep z modelami

siatkowymi, bez czasochłonnych i podatnych na błędy konwersji,

ograniczając konieczność poprawek i jednocześnie umożliwiając

stosowanie nowoczesnych procesów wytwarzania addytywnego do

realizacji złożonych kształtów.

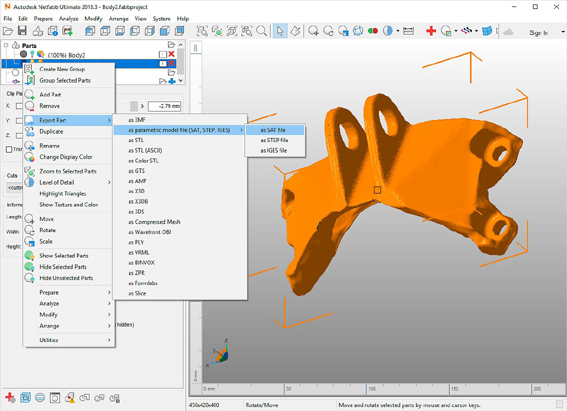

Producenci komputerowych systemów inżynierskich dbają o to, by ich oprogramowanie spełniało wymagania designerów doceniających znaczenie AM. Jeśli nie wszystkie możliwości dostępne są z poziomu jednego programu, to oferują odpowiednie rozwiązania w swoim portfolio. Tak jest np. w przypadku oprogramowania NETFABB, będącego częścią oferty Autodesk. To oprogramowanie (swego czasu dostępne bezpłatnie w wersji Basic – przyp. red.) pozwala m.in. na import, naprawę i edycję modelu pod kątem przygotowania do produkcji – poprzez dostosowanie grubości ścian wygładzenia nierównych obszarów itp. Zawiera także narzędzie optymalizacji topologii (obecne m.in. w systemach SOLIDWORKS, Solid Edge, czy NX), które pozwala na tworzenie lekkich części o „organicznych kształtach” i charakterystyce wytrzymałości dostosowanej do konkretnego zastosowania. NETFABB minimalizuje także ryzyko wystąpienia deformacji części na etapie ich wytwarzania, zawiera także narzędzia do „nestingu 3D” (pozwala na maksymalne wykorzystanie przestrzeni roboczej urządzeń drukujących, przy jednoczesnym zminimalizowaniu czasu trwania samego procesu wytwarzania).

To, co znajdziemy w NETFABB, będącym uzupełnieniem rozwiązań CAD 3D, Siemens PLM Software zaoferował w ramach swojego flagowego NX. W NX nie tylko zaprojektujemy model (wykorzystując zarówno Technologię Synchroniczną, jak i modelowanie konwergentne), ale także wykonamy cały proces wydruku w technologii 3D; producent zapewnił bowiem rozwiązania dla szerokiego zakresu technologii przyrostowych stosowanych zarówno do części z tworzyw sztucznych, jak też metalowych.

W NX także znajdziemy „nesting 3D”; części metalowe można szybko pozycjonować i ustawiać w szykach za pomocą interaktywnych narzędzi zespalających, a NX automatycznie zadba o zdefiniowanie potrzebnych podpór (technologia Materialise), umożliwiając tym samym zredukowanie koniecznego zakresu wykończenia wydrukowanych/wytworzonych części. Co istotne, pełna asocjatywność zapewnia automatyczne aktualizacje konstrukcji podpierających w przypadku dokonania zmian technologicznych w projekcie. W końcu wszystko odbywa się w środowisku jednego systemu…

„Możesz bez trudu łączyć tradycyjne bryłowe modele b-rep z modelami siatkowymi bez czasochłonnych i podatnych na błędy konwersji, ograniczając konieczność poprawek i jednocześnie umożliwiając stosowanie nowoczesnych procesów wytwarzania addytywnego do realizacji złożonych kształtów.”

Siemens PLM Software

Wspomniane innowacyjne maszyny i procesy powodują szybkie przeniesienie wytwarzania przyrostowego z obszaru rozwoju prototypów – na poziom produkcji. Nie tylko jednostkowej, czy małoseryjnej. Również personalizacja produkcji osiąga poziom do tej pory niespotykany. W połączeniu z coraz nowszymi ekonomicznymi formami wsparcia wszelkiego rodzaju inicjatyw, start-upów etc., możemy stać w obliczu „renesansu” garażowej produkcji. Pytanie tylko, czy jesteśmy na to mentalnie przygotowani…

(ms)

Część pierwsza artykułu, opublikowana w magazynie

„STAL. Metale i Nowe Technologie” nr 3-4/2019 dostępna jest tutaj…

Bądź pierwszy, który skomentuje ten wpis