Creo Simulation Live to przygotowane we współpracy z firmą ANSYS narzędzie dla inżynierów konstruktorów służące do przeprowadzania szybkich analiz projektowanych produktów.

Autor: Łukasz Mazur, PRODART

Tym, co stanowi główny atut nowego rozwiązania, jest zastosowanie zaawansowanej technologii ANSYS Discovery Live, wykorzystującej do obliczeń procesor graficzny. Sprawia to, że wyniki analiz są dostępne w ciągu kilku sekund nawet po dokonaniu przez użytkownika zmian w geometrii modelu. Dzięki intuicyjnemu procesowi pracy i pełnej integracji z Creo Parametric, Creo Simulation Live daje inżynierom konstruktorom możliwość szybkiego analizowania projektowanych modeli i podejmowania decyzji konstrukcyjnych na podstawie błyskawicznie otrzymanych informacji zwrotnych.

w Creo Simulation Live

Projektowanie z wykorzystaniem symulacji

Jak wiadomo, możliwość przeprowadzania analiz metodą elementów skończonych (MES, ang. FEA – Finite Element Analysis) znacznie usprawnia cały proces projektowania mechanicznego. Dzięki odpowiedniemu zastosowaniu narzędzi do analiz można szybko zidentyfikować słabe punkty projektu i usunąć je lub przynajmniej skorygować. Można też zredukować koszty jego wytworzenia.

Klasyczny proces projektowania z wykorzystaniem weryfikacji obliczeniowej jest z reguły czasochłonny. Uzyskanie dokładnych wyników w narzędziu do analizy MES trwa godziny, jeśli nie dziesiątki lub setki godzin (w zależności od mocy obliczeniowej, jaką dysponujemy). Ponadto nierzadko konieczne jest uproszczenie geometrii analizowanego modelu, jak np. usunięcie zbędnych (z punktu widzenia analizy) zaokrągleń czy fazowań, co oznacza konieczność wykonania dodatkowej pracy już po zaprojektowaniu całej części.

Model z systemu 3D CAD najczęściej trzeba dopiero importować do narzędzia MES, przez co tracimy powiązanie z oryginalną geometrią i ponowna analiza zmienionego modelu oznacza definiowanie na nowo tych samych warunków brzegowych. Wszystko to sprawia, że po symulację podczas projektowania sięgamy niedostatecznie często. Najczęściej analizy przeprowadza się już po zaprojektowaniu całego elementu – w celu zweryfikowania jego działania. Nie trzeba dodawać, że wprowadzanie zmian w projekcie na tym etapie prac jest znacznie trudniejsze i bardziej kosztowne niż w momencie, kiedy dopiero zaczynamy pracę.

Na przestrzeni wielu lat proces projektowania wyglądał więc dosyć podobnie: konstruktor tworzył projekt mechaniczny, po czym w razie potrzeby przekazywał go analitykowi. Analityk przeprowadzał symulacje MES, nierzadko na uproszczonym modelu, po czym konstruktor wprowadzał niezbędne poprawki. W zależności od liczby poprawek proces ten mógł powtarzać się wielokrotnie, dopóki wyniki analiz nie były zadowalające. Ponieważ czas trwania analiz nie jest krótki, najczęściej weryfikacja była ograniczona do minimum – żeby skrócić proces projektowania i jak najszybciej wprowadzić na rynek gotowy produkt. (Obecnie większość systemów CAx pozwala na przeprowadzanie analiz z pomocą wbudowanych aplikacji, tzw. asystentów symulacji i w zasadzie w środowisku jednego programu, bez konieczności angażowania dodatkowego specjalisty i osobnych narzędzi; przykładem mogą być SOLIDWORKS Simulation, czy Solid Edge Simulation – przyp. redakcji).

Czym jest Creo Simulation Live?

Aby przyspieszyć proces projektowania z wykorzystaniem symulacji, PTC nawiązała współpracę z firmą ANSYS, uznanym na całym świecie dostawcą rozwiązań z zakresu symulacji i analiz MES. Efektem tego partnerstwa jest Creo Simulation Live, rozwiązanie wprowadzone wraz z premierą Creo 5.0 w 2018. Creo Simulation Live to narzędzie wykorzystujące technologię ANSYS Discovery Live do przeprowadzania analiz MES na projektowanej geometrii w czasie niemal rzeczywistym. Jest to możliwe dzięki przeniesieniu obliczeń z centralnego procesora stacji roboczej (CPU) na procesor karty graficznej (GPU), a dokładniej rzecz biorąc, na procesory CUDA stosowane kartach graficznych firmy NVIDIA*.

Analiza prowadzona jest przez cały czas projektowania, w sposób ciągły. Jej wyniki są na bieżąco aktualizowane, a jakakolwiek zmiana geometrii projektowanego modelu jest automatycznie uwzględniana i wyświetlane wyniki są od razu aktualizowane w oknie graficznym, przy czym mamy pełną dowolność w kształtowaniu modelu poprzez dodawanie i usuwanie jego cech. Od razu można zobaczyć, jak np. pogrubienie żebra czy dodanie bądź usunięcie otworów wpływa na rozkład naprężeń projektowanego modelu. Dzięki temu w czasie niemal rzeczywistym widzimy skutki podjętych decyzji projektowych…

Dzięki temu rozwiązaniu solver ma do dyspozycji setki, a nawet tysiące rdzeni specjalizowanych procesorów zamiast kilku lub kilkunastu rdzeni dostępnych w jednostce centralnej, np. jeden z nowszych modeli średniej klasy, karta Quadro RTX 3000 oferuje 1920 rdzeni CUDA. Dzięki wykorzystaniu GPU do przeprowadzania obliczeń możliwe było znaczne przyspieszenie całej analizy, dzięki czemu wyniki mogą pojawić się na ekranie w ciągu kilku sekund.

Jak to działa w praktyce?

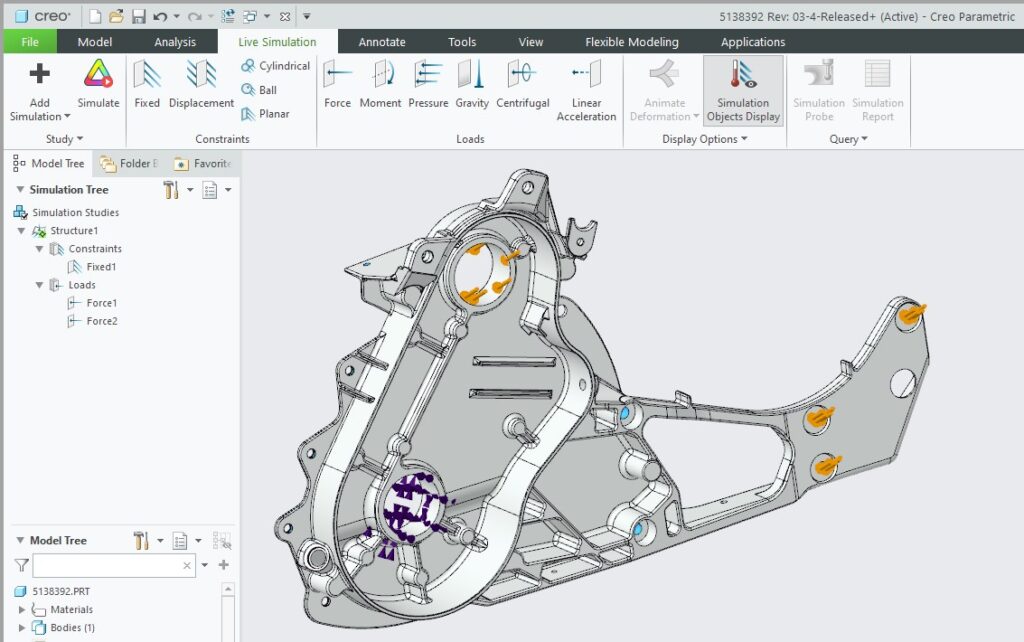

Creo Simulation Live jest całkowicie zintegrowane ze środowiskiem projektowym Creo Parametric. Oznacza to, że wszelkie analizy są przeprowadzane w jednym narzędziu, dzięki czemu unikamy problemów wynikających z przenoszenia modelu CAD do innego systemu. Po włączeniu Creo Simulation Live nadal pracujemy, używając tego samego, znajomego interfejsu. Do poprawnego przeprowadzenia analizy konieczne jest zdefiniowanie warunków brzegowych odpowiednich dla danego typu badania. Warunki te określamy, wykorzystując jako referencje geometrię modelu, np. poprzez zdefiniowanie na wybranych powierzchniach obciążeń i utwierdzeń w analizie wytrzymałościowej albo temperatury w przypadku analizy termicznej. W przypadku analizy przepływów definiujemy natomiast własności fizyczne medium, a na zadanych powierzchniach – jego ciśnienie lub prędkość. Po uruchomieniu analizy wyniki są prezentowane na projektowanym modelu w ciągu kilku chwil. Nie jest natomiast konieczne definiowanie siatki. Również dzięki temu podejściu możliwe było znaczne przyspieszenie przeprowadzania obliczeń. Nie oznacza to jednak, że wyniki uzyskiwane z Creo Simulation Live są mniej dokładne od wyników otrzymywanych z innych narzędzi MES; przeprowadzone przez PTC testy wykazały, że wyniki analiz z Creo Simulation Live nie odbiegają dokładnością od wyników uzyskiwanych z Creo Simulate, dotychczasowego narzędzia do symulacji.

Analiza w sposób ciągły

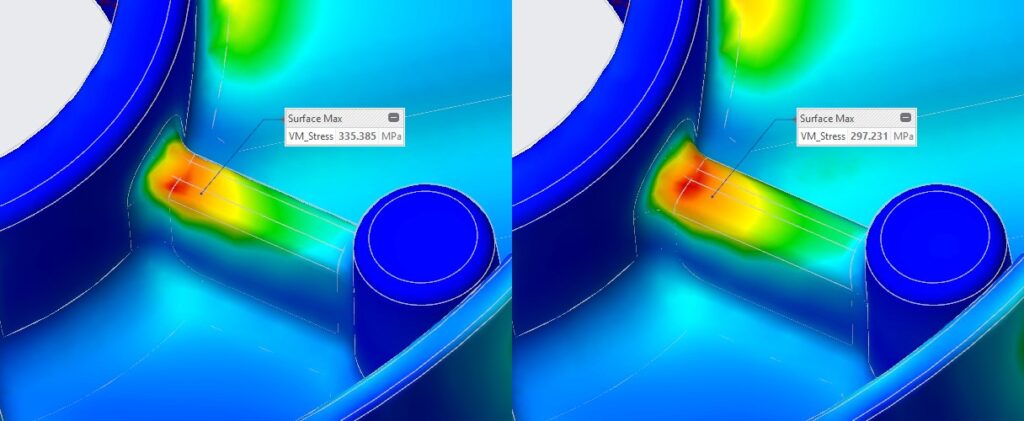

Jednak najbardziej istotnym aspektem Creo Simulation Live jest fakt, że analiza może być prowadzona przez cały czas – w sposób ciągły. Oznacza to, że może ona być aktywna przez cały czas projektowania modelu, a jej wyniki będą na bieżąco aktualizowane. Jakakolwiek zmiana geometrii projektowanego modelu jest automatycznie uwzględniana i wyświetlane wyniki są od razu aktualizowane w oknie graficznym, przy czym zmiana geometrii nie jest rozumiana tylko jako zmiana wymiarów istniejącego modelu; mamy pełną dowolność w kształtowaniu modelu poprzez dodawanie i usuwanie jego cech. W ten sposób od razu można zobaczyć, jak np. pogrubienie żebra czy dodanie bądź usunięcie otworów wpływa na rozkład naprężeń projektowanego modelu. Dzięki temu w czasie niemal rzeczywistym widzimy skutki podjętych decyzji projektowych i możemy na bieżąco je korygować. Szybkość, z jaką otrzymujemy wyniki umożliwia też zbadanie większej liczby pomysłów w trakcie projektowania, ponieważ konstruktor nie jest już ograniczony czasem oczekiwania na informacje zwrotne z analiz MES.

w wyniku modyfikacji geometrii modelu

Dla kogo jest Creo Simulation Live?

Creo Simulation Live zostało opracowane z myślą o inżynierach konstruktorach. Głównym założeniem przy wprowadzaniu tego narzędzia było umożliwienie konstruktorom szybkiego uzyskania wyników z analizy MES, które będą wspomagać proces projektowy. Dlatego nie jest wymagana dogłębna znajomość analiz MES, definiowania siatki z różnorodnych elementów czy znajomość zagadnień idealizacyjnych. Konstruktor pracujący z wykorzystaniem Creo Simulation Live potrzebuje podstawowej znajomości zagadnień z dziedziny analiz MES, by wiedzieć, jak prawidłowo zdefiniować model obliczeniowy, a następnie poprawnie zinterpretować uzyskane wyniki. Z tego powodu należy mieć również na uwadze, że Creo Simulation Live nie jest narzędziem, które całkowicie zastępuje specjalistyczne narzędzia MES, ale też nie taka jest jego rola.

Dzięki stosowaniu Creo Simulation Live konstruktor może być bardziej pewny podejmowanych decyzji i rozważyć więcej wariantów produktu w trakcie jego projektowania. Na końcowym etapie model nadal powinien trafić do specjalisty zajmującego się analizami MES, ale dzięki uzyskanemu już wsparciu ze strony Creo Simulation Live konstruktor może mieć większą pewność, że konieczne do wprowadzenia zmiany nie będą tak znaczące jak wcześniej, a sama liczba analiz MES, jaką będzie musiał przeprowadzić analityk, będzie dużo niższa.

Możliwości analiz w Creo Simulation Live

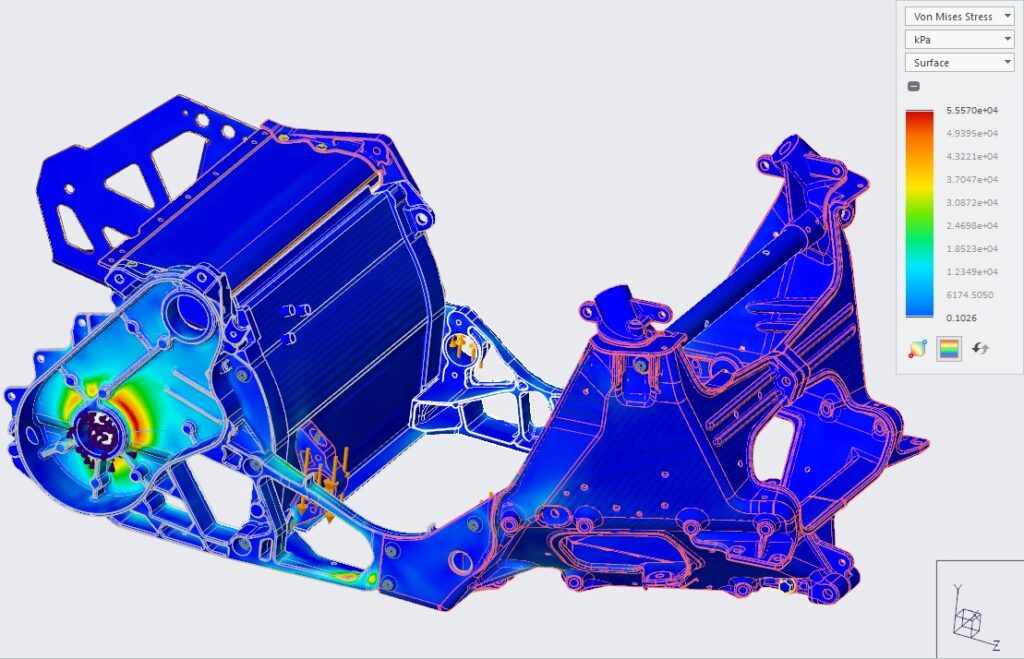

Rozwiązanie umożliwia przeprowadzanie na bieżąco czterech podstawowych typów analiz. Domyślną analizą, którą można przeprowadzić, jest analiza statyczna. Wymaga ona zdefiniowania podstawowych warunków brzegowych, takich jak materiał, utwierdzenia i obciążenia, a wyniki uzyskujemy w postaci naprężeń zredukowanych lub przemieszczeń.

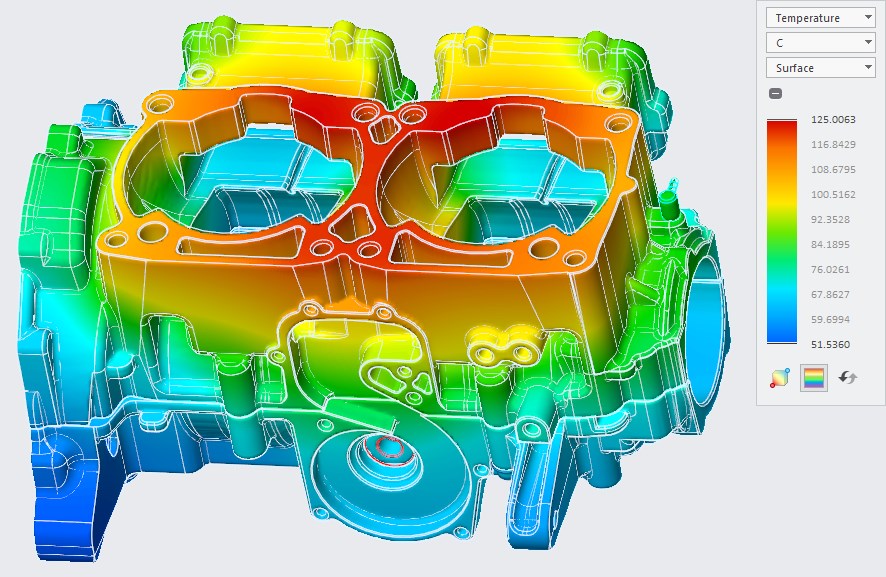

Drugim dostępnym typem analizy jest analiza termiczna. Umożliwia ona wyświetlanie na bieżąco wpływu działania temperatury na projektowany model, a jej podstawowymi elementami są zdefiniowana temperatura otoczenia, ciepło przyłożone do ścian modelu oraz ewentualnie współczynnik konwekcji.

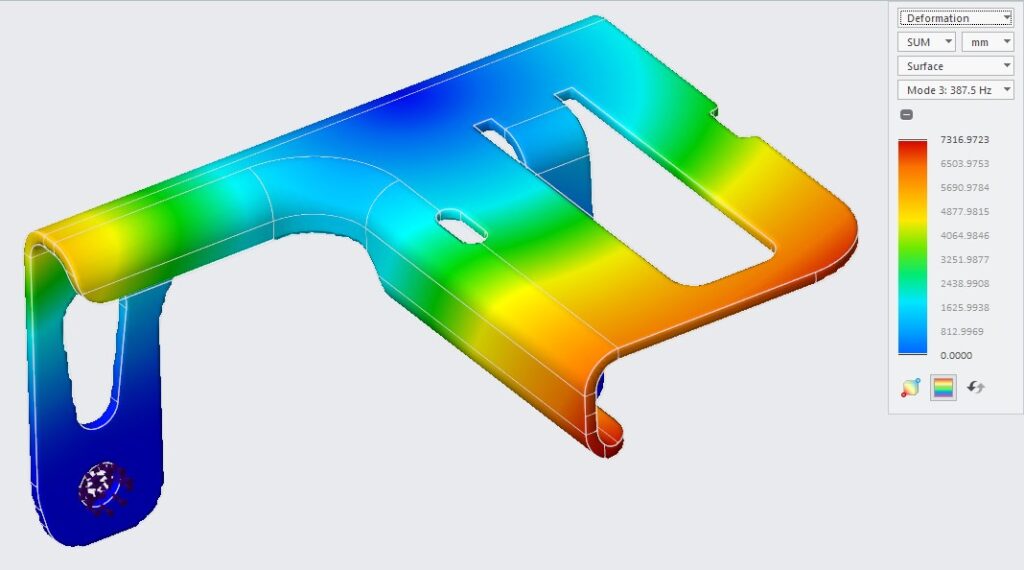

Kolejną jest analiza modalna, którą wykorzystujemy do zbadania częstotliwości drgań własnych i wyświetlenia kolejnych postaci drgań – łącznie z animacją ich zachowania.

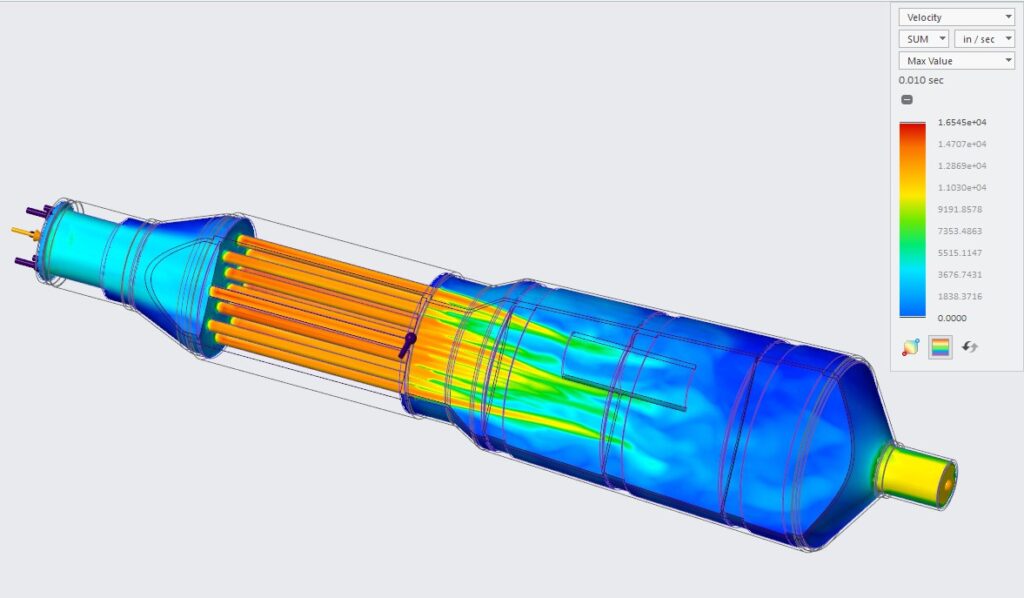

Nowością wprowadzoną w Creo Simulation Live wraz z premierą Creo 7.0 jest rozszerzenie zakresu analiz o badanie przepływów. Dzięki poszerzeniu możliwości Creo 7.0 o projektowanie wieloobiektowe (ang. multibody) możliwe jest teraz proste zdefiniowanie w modelu geometrii określającej objętość zajmowaną przez badany czynnik (ciecz lub gaz) i uzyskanie w ciągu kilku chwil wizualizacji poruszania się medium wewnątrz przygotowanego modelu.

Creo Simulation Live jest prostym w użyciu narzędziem o potężnych możliwościach. Dzięki niezwykle szybkiemu solverowi umożliwia uzyskanie wiarygodnych wyników w ułamku czasu niezbędnego dotychczas do przeprowadzania analiz. Umożliwia to konstruktorom nie tylko wykorzystanie analiz już niemal od samego początku procesu projektowania, ale również badanie większej liczby koncepcji modelu. Ponieważ wyniki są prezentowane na bieżąco, szybko można stwierdzić, które rozwiązanie działa, a które nie i podążać ścieżką jedynie rokujących pomysłów. Oddając na koniec model analitykowi do weryfikacji, można mieć pewność, że liczba koniecznych do wprowadzenia poprawek będzie znacznie mniejsza niż wcześniej. Wiąże się to oczywiście ze skróceniem całego procesu projektowania, a to oznacza, że szybciej będzie można wprowadzić produkt na rynek. Dzięki Creo Simulation Live krótszy proces projektowania staje się rzeczywistością.

Łukasz Mazur, PRODART

*Do poprawnego działania Creo Simulation Live wymagana jest karta NVIDIA z obsługą technologii CUDA oraz posiadająca minimum 4 GB pamięci RAM (zalecane 8 GB pamięci RAM).

Bądź pierwszy, który skomentuje ten wpis