|

.png)

W przygotowaniu

nr 5-6(25-26) 2017

dostępny

po 29.12.2017

Wydanie aktualne

nr 3-4(23-24) 2017

dostępny w pdf, wydanie

flash

tutaj

Wydania

archiwalne

nr 1-2(21-22) 2017

dostępny w pdf, wydanie

flash

tutaj

nr 1-2(19-20) 2015

dostępny w pdf, wydanie

flash

tutaj

2014_miniatur.png)

numer 1(18) 2014

dostępny w pdf, wydanie

flash

tutaj

2013_sm.png)

numer 1(17)

2013

dostępny w pdf, wydanie flash

tutaj

_covsmall.gif)

numer 1(16) 2012

dostępny

w

archiwum

2011_cover_small_ok.gif)

numer 1(15) 2011

dostępny

w

archiwum

cov_small.gif)

numer 4(14) 2010

HD dostępny

w archiwum

2010_cover_sma.gif)

numer 3(13) 2010

HD dostępny

w archiwum

2010small.gif)

numer 2(12) 2010

dostępny

w archiwum

2010_rgb_sm.gif)

numer 1(11) 2010 dostępny

w archiwum

2009_cover_web_small.jpg)

numer 9(10) 2009

już dostępny

w archiwum

_cover_web_small.jpg)

numer 8(9) 2009

już dostępny

w archiwum

|

Środa,

19.02.2014 r.

Współczesne systemy CAM

.png)

Wiele osób uważa, iż w całym

cyklu życia produktu to właśnie systemy CAM odgrywają kluczowe

znaczenie. Pod angielskim terminem Computer Aided

Manufacturing kryją się komputerowe systemy wspomagające

wytwarzanie, których głównym zadaniem jest integrowanie fazy

projektowania

i wytwarzania. To dzięki ich wykorzystaniu zamysł projektanta

i konstruktora przybiera

postać fizyczną, także wielkoseryjną...

Autor:

Maciej Stanisławski

Artykuł ukazał się na łamach

dwumiesięcznika STAL (wydania

9-10/2012, 11-12/2012 i 1-2/2013)

Rys. winietowy: DMG/MORI SEIKI

„Zastosowanie zaawansowanego systemu CAM (komputerowego

wspomagania wytwarzania) do sterowania maszyn CNC owocuje

skróceniem czasu programowania, wyeliminowaniem ryzyka

wystąpienia kolizji, obniżeniem kosztów i ostatecznie

zwiększeniem wydajności pracy zarówno ludzi, jak i urządzeń”.

Mniej więcej tego typu „opis wprowadzający” znajdziemy na

każdej stronie internetowej producenta bądź oferenta systemów

CAM – z tym, że w miejsce wielokropka należy wpisać nazwę

konkretnego systemu. Nie zmienia to faktu, iż powyższe

stwierdzenie w zasadzie w każdym przypadku jest prawdziwe.

Wszystkie współczesne systemy CAM,

nawet darmowy FreeMill, generują kod NC (dla obrabiarek

numerycznych) na podstawie modelu gotowego detalu. Model może

powstać albo wewnątrz systemu CAM, albo zostać zaimportowany z

systemu CAD. Nie ma znaczenia, czy dany detal ma postać

dokumentacji 2D, czy modelu 3D – w obu przypadkach na

podstawie danych geometrycznych system CAM pozwala na

uzyskanie kodu sterującego maszyną wytwórczą. Wydajny system

CAM oferuje szeroką gamę metod obróbki dla jednego detalu lub

rodzin części. Ustala wartości posuwów i obrotów na podstawie

zaimplementowanych (lub definiowanych przez użytkownika) baz

materiałów i narzędzi. Umożliwia także – przynajmniej w teorii

– wygenerowanie kodu na w zasadzie dowolny układ sterowania

obrabiarki numerycznej. W praktyce bowiem najczęściej

konieczne jest napisanie dedykowanego dla danej maszyny

postprocesora. To, czy odbędzie się to w środowisku systemu

CAM, czy też poza nim, stanowi także o jego wartości.

Aby zrozumieć znaczenie rozwiązań

stosowanych w najnowszych systemach CAM, warto przypomnieć

sobie istotę i sposób ich działania.

W początkach rozwoju techniki NC,

w zależności od technologiczności konstrukcji (patrz

ramka) części obrabianych, obrabiarki programowano

ręcznie, bądź maszynowo (ze wspomaganiem komputerowym). Ręczne

pisanie programów na maszyny obróbcze miało sens w przypadku

urządzeń pracujących w dwóch, maksymalnie trzech osiach.

Ciągły rozwój i doskonalenie maszyn i technik obróbczych, a

także szybki postęp w dziedzinie elektroniki, spowodował

opracowanie sterowania CNC połączonego magistralą danych z

komputerem nadrzędnym (komputer DNC, w literaturze fachowej

często nazywany serwerem plikowym, który przechowuje programy

NC, administruje nimi, przesyła do obrabiarki i kontroluje

pracę tego podsystemu).

Technologiczność konstrukcji

Jakże często

słychać głosy młodych konstruktorów mówiących o tym, iż CAM

pozostawiają inżynierom produkcji

i technologom i niech oni się z tym męczą. Liczy się projekt,

znakomity i zdumiewający model opracowany w CAD, wirtualny

prototyp będący odzwierciedleniem (nie urzeczywistnieniem)

koncepcji jego twórcy.

A jeśli... nie da się go wykonać? Na przykład z powodu braku

odpowiedniej technologii...

A przecież

technologiczność, jedna z istotnych szczegółowych zasad

konstrukcji, powinna w świadomości konstruktora obejmować nie

tylko etap wytworzenia danego detalu, ale także – jego

późniejszy serwis, czy też ewentualne naprawy (chociaż

współcześnie to ostatnie coraz częściej nie jest brane pod

uwagę – w interesie producenta klient powinien kupować nowy

produkt w miejsce zużytego, nie nadającego się już do naprawy,

lub którego naprawa nie będzie opłacalna – choćby ze względów

technologicznych). Ale nawet w przypadku produktów, maszyn i

urządzeń przeznaczonych do dłuższej eksploatacji bywa tak,

iż konstruktor uwzględnił jedynie technologię montażu...

Wraz z rozwojem oprogramowania

CAD, równolegle postępował rozwój systemów, mających na celu

integrację procesów projektowania i wytwarzania. Coraz

częściej w jednym środowisku programowym możliwe było

wykonanie nie tylko projektu danej części, ale także –

opracowanie strategii jej obróbki i wreszcie wygenerowanie

kodu sterującego obrabiarką. W wielu przypadkach doświadczony

projektant, który opanował także moduły, czy też podsystemy

CAM współpracujące ze środowiskiem jego oprogramowania CAD,

jest w stanie wykonać przynajmniej część pracy, która

wcześniej zarezerwowana była jedynie dla inżyniera produkcji

bądź technologa; może ona np. polegać na przygotowaniu takiej

wersji ostatecznej danego detalu, która nadawać się będzie do

wykorzystania jako model odlewniczy, uwzględni zachowanie

materiału podczas rozkroju detalu na arkuszu blachy itp. Nie

jest to jednak regułą i spotykane jest w zasadzie najczęściej

w małych przedsiębiorstwach...

Jak działa CAM

Budowa systemu CAM

jest podobna do CAD, jednak zamiast rozbudowanego modułu

modelowania, system ten zawiera moduł procesów. Nie znaczy to,

iż na rynku nie ma obecnych systemów CAM, które pozwalają na

zamodelowanie od podstaw detalu, który następnie ma zostać

poddany obróbce. W przypadku systemu CAM istotą jednak stała

się możliwość pracy z danymi o modelu zaimportowanymi z

systemów CAD, natomiast środowisko CAM powinno zapewniać

dostęp do informacji odnośnie maszyny, na której dany detal

powstanie, dostępnych narzędzi i przewidywanych parametrów

pracy. Ten sam detal może powstać na zaawansowanym centrum

obróbczym niemalże w jednym przebiegu maszyny, jak również na

kilku stanowiskach, na których obróbka – w zależności od

możliwości konkretnych obrabiarek – podzielona zostanie na

etapy.

Podstawę do opracowania programów

sterujących obrabiarkami NC stanowią dane geometrycznego opisu

modelu produktu (model CAD) i dane technologiczne – jak

chociażby wartości parametrów skrawania. Ale nie tylko.

Konieczne są także informacje na temat położenia obrabianego

obiektu w maszynie (w jej przestrzeni roboczej), położenia

narzędzia względem obiektu, wreszcie – wymiary obiektu na

poszczególnych etapach obróbki (materiał wyjściowy –

półprodukt – produkt gotowy). Dane związane z konstrukcją

zawarte są w modelu uzyskanym z systemu CAD. Natomiast dane

niezbędne do jego wytworzenia na konkretnym stanowisku

roboczym – przygotowane zostaną przez system CAM. Ale żeby

mogły powstać, CAM musi mieć dostęp do danych z programu

sterowania obrabiarką, do plików CLData pochodzących z

procesora NC urządzenia wytwórczego.

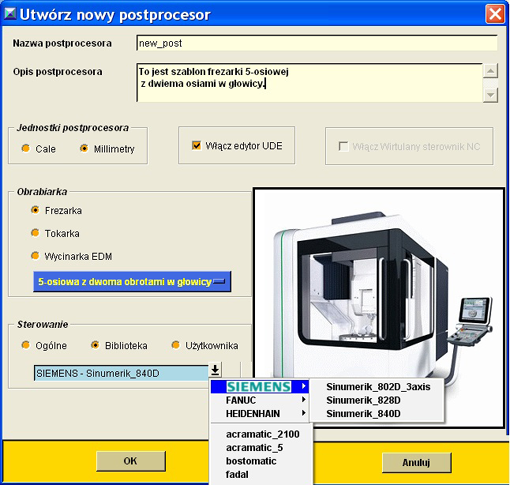

Środowisko

tworzenia postprocesorów w systemie CAM. Widoczne menu wyboru

sterowników maszyn NC

Źródło:

CAMdivision

Aby program obróbki uruchomić na

obrabiarce NC, należy najpierw z pliku CLData wygenerować

postprocesor, który dostosuje program do wewnętrznego języka

sterownika CNC, odpowiedniego dla danej maszyny. Postprocesor

NC jest programem tłumaczącym neutralny plik tekstowy CLData

na wewnętrzny język sterownika NC konkretnego producenta (tzw.

G-kod), innymi słowy – jest odpowiedzialny za wygenerowanie

kodu NC na odpowiednia maszynę z odpowiednim sterowaniem.

System CAM generuje „uniwersalną” ścieżkę narzędzia, a dopiero

postprocesor zamienia geometrie ścieżek z programu na linie

kodu NC „zrozumiałe” dla danej maszyny i jej sterownika.

System CAM dysponuje własnymi postprocesorami, ale nierzadko

pojawia się konieczność napisania „ręcznie” odpowiedniego dla

danej maszyny postprocesora.

CLData (z ang.

Cutter Location Data) to dane opisujące parametry obróbki i

przebieg trajektorii narzędzia w obróbce skrawaniem. To na ich

podstawie system CAM generuje odpowiednie instrukcje...

W zasadzie każdy współczesny

system CAM potrafi dobrać optymalne narzędzia i warunki pracy,

pod kątem detalu, który ma zostać wytworzony. Większość

wyposażona jest także w symulator, dzięki któremu użytkownik

może prześledzić cały proces obróbki na ekranie monitora oraz

sprawdzić, czy nie wystąpi przypadkiem kolizja narzędzia z

obrabianym detalem czy nawet wyposażeniem maszyny. Jeśli

wszystko jest w porządku, pozostaje wydać polecenie

automatycznego wygenerowania kodu sterującego obrabiarką.

Czy wiedza ta ma istotne

znaczenie z punktu widzenia użytkownika końcowego? Odpowiedź

jest prosta i brutalna: w zasadzie – nie ma. Dużo istotniejsza

w praktyce okazuje się przejrzystość interfejsu użytkownika,

integracja systemu z używanym środowiskiem programowym, a

także możliwość wykorzystywania wyspecjalizowanych modułów,

znacznie ułatwiających wykonanie określonego detalu w

dedykowanej dla niego technologii. A także – wspomniane

symulacje...

Symulacje i wirtualne maszyny

Automatyczne przejęcie wszystkich danych geometrycznych

potrzebnych do programowania NC jest obecnie realizowane w

większości systemów dostępnych na rynku. Najbardziej

zaawansowane „kombajny” CAD/CAM potrafią samodzielnie,

automatycznie generować dane technologiczne. Opis metodą figur

geometrycznych ułatwia sprawdzanie poprawności procesów

obróbki i manipulacji przedmiotu na drodze symulacji.

Symulacje te są szczególnie ważne w badaniach sytuacji

kolizyjnych zachodzących pomiędzy przedmiotem obrabianym,

narzędziem i urządzeniami mocującymi.

Dla ujawnienia sytuacji

kolizyjnych wybierane są, w trakcie przygotowania produkcji,

modele przestrzenne narzędzi i urządzeń mocujących (z

biblioteki modeli figur geometrycznych). Projektowana

komputerowo trajektorie ruchu narzędzia otacza się symulowaną

przestrzenią roboczą. Za pomocą wspomnianego algorytmu

przenikania figur geometrycznych kontrolowane jest

występowanie części wspólnych obrabianych brył, trajektorii

ruchu, elementów maszyny lub stanowiska roboczego, w tym

przede wszystkim modelu przestrzennego obrabianego przedmiotu,

osadzonego w jego zamocowaniu. Pojawienie się na którymś z

etapów części wspólnej jest równoważne wystąpieniu sytuacji

kolizyjnej.

Nie tylko producenci systemów CAM

zadbali o to, by użytkownicy ich oprogramowania mieli

możliwość „przećwiczenia” obróbki danego obiektu w wirtualnym

środowisku komputerowego systemu. Także producenci centrów

obróbczych wyszli naprzeciw temu zapotrzebowaniu, oferując

„wirtualne maszyny” – dokładne modele cyfrowe typoszeregów

produkowanych maszyn. Modele uwzględniające wszystkie

parametry rzeczywistych urządzeń (geometryczne, kinematyczne i

dynamiczne), a także sterowników, w jaki są one wyposażone (PLC,

CNC).

Na ekranie komputera użytkownik

widzi te same wymiary, charakterystykę, cykle i te same opcje,

jakie występują na rzeczywistej maszynie. Posuw, obciążenie

narzędzia, prędkość obrotowa wrzeciona czy podajnik narzędzia

jest dokładnie taki sam, jak w oryginale. Wszystkie kroki

symulacji są oparte na czasie cyklu i danych z rzeczywistej

maszyny. Dla przykładu, każdy krok, który jest testowany lub

zmieniany na wirtualnej maszynie, odzwierciedla rzeczywistą

sekwencję. Wirtualna maszyna wykorzystuje modele 3D podajników

narzędzi, wrzecion czy standardowych narzędzi. Narzędzia do

toczenia, frezowania, szlifowania są szczególnie ważne dla

symulacji. Tylko jeśli opis geometrii narzędzia jest kompletny

(zawierający rzeczywistą geometrię ostrza skrawającego,

korpusu narzędzia i płytki skrawającej) symulacja może być

właściwie przeprowadzona.

.png)

Przykład

symulacji procesu obróbki na podstawie wygenerowanego kodu NC.

Środowisko systemu NX CAM 7.5

Źródło:

CAMdivision

.png)

Symulacja

obróbki promienia podstawy łopatki. System NX CAM 7.5

Źródło:

CAMdivision

Wirtualne maszyny używają poleceń

składowych do implementacji programów NC sterujących

kolejnością ruchów rzeczywistej maszyny. Technologię tą firma

Siemens opracowała w 2004 roku, w ramach projektu badawczego

Integrated Virtual Product Development (iViP). I tak spotykane

w wirtualnych maszynach oprogramowanie Virtual NC Kernel(VNCK)

jest kopią jądra sterownika SINUMERIK 840D. Nawiasem mówiąc,

zaawansowane funkcje systemu SINUMERIK 840D można zastosować w

wielu różnych typach nowoczesnych wieloosiowych obrabiarek

wyposażonych w to sterowanie. Jeśli system CAM może generować

zoptymalizowany kod NC dla sterowania SINUMERIK, wówczas praca

takiej obrabiarki jest znacznie bardziej wydajna.

Prześledzenie procesu obróbki na

wirtualnym urządzeniu pozwala nie tylko na ostateczną

weryfikację zarówno modelu, którego technologiczność mogłaby w

skrajnym przypadku uniemożliwić jego wykonanie na prawdziwej

obrabiarce danego typu, ale także na całkowite

zoptymalizowanie procesu wytwórczego. Z pełną gwarancją

skuteczności i powodzenia całego przedsięwzięcia. Pod tym

względem może okazać się znacznie lepsze, niż symulacje, które

użytkownik znajdzie w systemie CAM.

.png)

Modele

opracowane w Tecnomatix RealNC służą do przedstawienia 3D

procesu obróbki na ekranie komputera. To oprogramowanie

uzupełnia geometrię maszyny i narzędzi o charakterystyki

ruchowe, które są dostarczane z modelu kinematycznego

zawierającego ponadto symulację usuwania materiału. Połączenie

RealNC i VNCK dostarcza bliską rzeczywistości symulację

wszystkich kroków procesu

Źródło:

Siemens PLM Software

Możliwości

współczesnych systemów CAM

Wyznacznikiem

współczesnego „standardu” wśród systemów CAM jest szereg

funkcjonalności dostępnych już w bazowym (tzn. pozbawionym

rozszerzeń i dodatkowych modułów) programie. Dla przykładu, w

przypadku wycinarek istotną funkcjonalnością będzie nesting –

pozwalający na automatyczne rozmieszczenie elementów na

arkuszu blachy (lub innego materiału). Co więcej, owo

rozmieszczenie dokonywane jest na podstawie algorytmów, które

pozwalają uzyskać optymalne wyniki.

Czym są

współczesne systemy CAM?

Termin CAM –

czyli komputerowe wspomaganie wytwarzania (ang. Computer Aided

Manufacturing) – obejmuje wszystkie etapy związane z procesem

wytwarzania. Należą do nich:

• tworzenie

harmonogramów prac,

• obróbka,

montaż,

• kontrola

jakości,

• organizacja

transportu międzyoperacyjnego.

Cechą

charakterystyczną systemów CAM jest transformacja

(przetwarzanie) obiektów (modeli) powstałych w wyniku

modelowania komputerowego 2D/3D na instrukcje maszynowe (na

kod CNC, sterujący pozycją narzędzia obróbczego), które

umożliwiają wytwarzanie elementów. Jak widać, ich

przeznaczenie jest zupełnie inne niż systemów CAD, faktem

natomiast pozostaje, iż swoje funkcje realizują często w

podobnym, lub wręcz identycznym (w przypadku zintegrowanych

systemów) środowisku (w obrębie jednej aplikacji, z

identycznym interfejsem etc.).

W przypadku kilku-osiowych maszyn

obróbczych, istotne znaczenie ma planowanie ścieżek obróbki, w

tym wstępne pozycjonowanie osi obrotowej, mające na celu m.in.

zapobieganie powstawaniu skaz (tzw. znaków) na uzyskanej

powierzchni, wywołanych zatrzymaniem pracy maszyny,

zapobieganie roboczym przejściom narzędzi.

Dzięki najnowszym algorytmom

generowania ścieżek narzędzia oraz innowacyjnym strategiom

obróbki, współczesne systemy CAM pozwalają na skrócenie czasu

obróbki o czterdzieści i więcej procent, w stosunku do

systemów poprzednich generacji. Towarzyszy temu także poprawa

jakości uzyskanej powierzchni, zwiększony zostaje – nawet

dziesięciokrotnie – czas życia narzędzia (tzw. „przebieg –

ilość obrabianych metrów”), wydłużona zostaje także żywotność

centrum obróbczego.

Obecne systemy CAM zawierają w

zasadzie wszystkie konwencjonalne strategie obróbki (obróbka

kieszeni, konturów, równoległa, promieniowa, spiralna), a w

wielu przypadkach również one zostały udoskonalone – łagodne

przejścia narzędzia (optymalizacja ścieżek i posuwów)

zmniejszają obciążenia, jakim ulega obrabiarka, a to przekłada

się na zdecydowanie lepszą jakość obrobionej powierzchni.

Kontrola obciążenia i posuw

Współczesne systemy

CAM udostępniają użytkownikom specjalne funkcje, pozwalające

na kontrolę wartości obciążenia narzędzia i wykrywają ścieżki

o dużym obciążeniu frezu. Wtedy stosują dla nich mniejsze

wartości posuwu. Optymalizacja szybkości posuwu automatycznie

analizuje obciążenia narzędzia wzdłuż ścieżki i dostosowuje

wartość posuwu dla zapewnienia równej ilości usuwanego

materiału, zwiększając w ten sposób żywotność narzędzia.

.png)

Wartości

obciążenia narzędzia i optymalizacja posuwu

Źródło:

CAMdivision

Wirniki w pięciu osiach

Najnowsze systemy

turbin oferują wysoką sprawność w wielu dziedzinach – od

generowania energii po silniki samolotowe. Jest to jedna z

przyczyn rosnącego zapotrzebowania na komponenty zawierające

elementy typu łopatki, które są najważniejszymi elementami

silników turbinowych. W ciągu ostatniej dekady nastąpiło

odejście od wytwarzania tarcz wirników turbin lotniczych w

postaci zestawów oddzielnych łopatek składanych z piastami na

rzecz produkcji pojedynczych komponentów. Już w samej historii

lotnictwa tego typu technologia wytwarzania owych narażonych

na wyjątkowe obciążenia zespołów stała się przyczyną wielu

wypadków i katastrof lotniczych (jak chociażby pamiętna

katastrofa w Lesie Kabackim samolotu Polskich Linii Lotniczych

LOT IŁ-62M, w którym na skutek oderwania się łopatek turbiny

doszło do uszkodzenia przewodów sterowania hydraulicznego i

pożaru). Jednorodna, pojedyncza część eliminuje w zasadzie

ryzyko powstania tego typu awarii, pod jednym wszakże

warunkiem – iż zostanie bezbłędnie zaprojektowana i wykonana.

Obróbka maszynowa wirników z

wieloma łopatkami wiąże się jednak z dodatkowymi wymaganiami w

zakresie programowania NC, które jest niezbędne w przypadku

obsługi obrabiarek wieloosiowych używanych do produkcji takich

elementów. Wielu dostawców systemów CAM wybiera takie

skomplikowane komponenty w celu potwierdzenia możliwości

oprogramowania w dziedzinie obróbki 5-osiowej, ale faktycznym

testem dla nich powinna być... produktywność programowania.

Niestety, w praktyce nierzadko okazuje się, że standardowe

oprogramowanie 5-osiowe nie spełnia wymogów wielozadaniowości

w tym zakresie. Dlatego podejmując decyzję o wyborze systemu

CAM, należy upewnić się, czy oferuje ono obsługę specjalnych

operacji zaprojektowanych z myślą o wydajnym programowaniu

ścieżek NC dla komponentów turbin.

Jeszcze przed paroma laty

specjalistyczne zadania dotyczące programowania i obróbki

maszynowej bardziej złożonych komponentów łopatek turbin i

wirników były realizowane przy użyciu zaawansowanych narzędzi

i specjalistycznego oprogramowania NC, dostarczanego wraz z

obrabiarką (sic!) lub kupowanego oddzielnie od

wyspecjalizowanego dostawcy. O tym, że możliwe będzie

projektowanie ścieżek dla takich komponentów bezpośrednio z

poziomu CAM, użytkownik mógł w zasadzie jedynie pomarzyć, albo

„eksperymentować”. Koszty takich eksperymentów mogły jednak

okazać się wysokie – wielokrotnie wyższe niż zakup

wspomnianego wyspecjalizowanego oprogramowania.

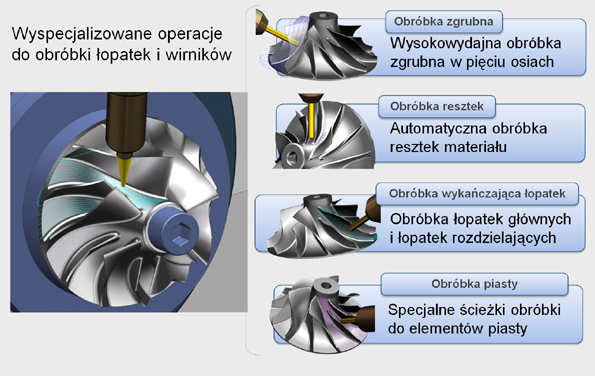

Rys.

powyżej: Typowe operacje obróbki (na przykładzie typowej, ale

sprawiającej wiele problemów części)...

Także sam zakup dodatkowych

aplikacji, czy narzędzi systemowych, nie zawsze sprawdzał się

w praktyce; lepiej jest przecież stosować oprogramowanie w

pełni zintegrowane z pozostałymi obszarami działalności. Poza

koniecznością obsługi rozwiązań wielu producentów oraz

przesyłania lub translacji danych, problem dotyczy również

zarządzania danymi i kontroli wersji. W przypadku większych

przedsiębiorstw problem polega na tym, że odrębne aplikacje

działają poza systemem zarządzania danymi produktów (PDM), co

powoduje wzrost kosztów związanych ze skutecznym

administrowaniem takimi informacjami. Ponadto – jak

wspomniałem – unikatowe, specjalistyczne pakiety

oprogramowania i ich aktualizacje najczęściej są bardzo

kosztowne.

Rozwiązaniem optymalnym z punktu

widzenia zarówno dostawców systemów CAM, jak i ich końcowych

użytkowników, okazały się dodatkowe funkcjonalności, lub też

moduły, maksymalnie ułatwiające programowanie skomplikowanych

części. Po przeprowadzeniu procesu instalacji, stają się one

integralną częścią używanych systemów CAM. Wiele wskazuje na

to, iż jednym z kierunków rozwoju współczesnych systemów CAM

będzie właśnie implementacja takich rozwiązań już do

standardowych, bazowych wersji programów.

Dobrym przykładem może być moduł

NX Turbomachinery, którego celem jest właśnie maksymalne

ułatwienie projektowania skomplikowanych części – elementów

wirników i turbin. System oferuje użytkownikom specjalizowane

operacje związane z programowaniem elementów urządzeń/silników

turbinowych.

Ideą jest proste wybranie

geometrii i wskazanie systemowi odpowiednich typów i elementów

łopatek w danej operacji. Po definicji parametrów

technologicznych operacji otrzymujemy całkowicie bezkolizyjne

ścieżki narzędzia dla całego komponentu, bez konieczności

wprowadzania do nich dalszych modyfikacji.

W przypadku braku specjalizowanych operacji w systemie CAM,

wygenerowanie ścieżki narzędzia tylko między dwiema łopatkami

i rozdzielaczem jest dużo bardziej czasochłonne.

Etapy

procesu wprowadzenia części do produkcji:

•

przygotowanie/edycja danych CAD;

• programowanie NC, a w nim:

– wybór strategii obróbki,

– określenie parametrów,

– wybór narzędzia,

– wybór sterowania/obrabiarki,

• postprocessing,

• walidacja programu.

Niektóre systemy CAM pozwalają

użytkownikom na zaprogramowanie wysokowydajnej obróbki

zgrubnej, podczas której można ograniczyć ilość zdejmowanego

materiału. Ma to istotne znaczenie w przypadku tak

wymagającego detalu, jak łopatka wirnika. Jest ona zazwyczaj

długa, a to może powodować odchylenie obrabianej części.

Zjawisku temu może zapobiec pozostawienie odpowiedniej masy

materiału, która usztywni obrabiany detal i w ten sposób

zminimalizuje odchylenie spowodowane obróbką skrawaniem.

Zaawansowany CAM umożliwia przeprowadzanie wysokowydajnej

5-osiowej obróbki zgrubnej (bez konieczności stosowania

pomocniczych powierzchni kontrolnych) poprzez określenie

takich parametrów, jak wzór ścieżki, punkt startu narzędzia,

odległości pomiędzy poziomami obróbki, głębokość obróbki,

szerokość skrawania, liczba przejść pomiędzy łopatkami,

odchylenie osi narzędzia oraz opcje wygładzania i wydłużania

ścieżek podczas obróbki krawędzi natarcia i spływu.

Reasumując: co powinno cechować

współczesny system CAM? Wymieńmy te najistotniejsze elementy:

• obsługa głowic obrotowych dla centrów obróbczych 5-cio

osiowych, współpraca z wieloosiowymi centrami obróbczymi (do

15 osi),

• interpolacja położenia biegunów i obsługa emulacji

frezarko-tokarek i frezarek,

• optymalizacja pozycjonowania osi obrotowej, zapobiegająca

roboczym przejściom osi liniowej,

• automatyczne przełączanie pomiędzy układami współrzędnych (xyz

i zxc), stanowiące dodatkową ochronę przed roboczymi

przejściami osi liniowej,

• optymalizacja ścieżek programów obróbczych w celu

zwiększenia żywotności narzędzia,

• możliwości obróbki High Speed Machining,

• trzypunktowa linearyzacja liniowa,

• automatyczne przekształcenie krzywych NURBS, Beziera i

krzywych Spline,

• dopasowanie krzywych,

• zaawansowany algorytm linearyzacji,

• generowanie cykli wiercenia, gwintowania, wytaczania,

• wykrywanie granic ruchu narzędzia,

• trzyosiowa kompensacja narzędzia,

• automatyczna kontrola obrotów wrzeciona i posuwu,

• dokładna kalkulacja czasu obróbki,

• pełna interpolacja liniowa, kołowa i heliakalna,

• kontrola automatycznej wymiany narzędzi,

• wspomaganie przechwytu przedmiotu przy obrabiarkach

wielowrzecionowych.

Powyższe wymagania spełnia w

zasadzie większość systemów dostępnych na rynku. Niektóre z

nich oferują także wyspecjalizowane moduły, stanowiące

wsparcie dla systemów CAD, istotne przy projektowaniu form

wtryskowych, tłoczników, narzędzi niezbędnych do udoskonalania

procesu produkcji. Natomiast osobnym zagadnieniem pozostaje

wymiana danych.

Synchronicznie w CAM? Dlaczego

nie...

Głównym problemem

występującym na styku systemów CAD i CAM jest wymiana danych

pomiędzy różnymi strukturami i modułami obu systemów.

Czynnikiem komplikującym jest fakt, że składniki sprzętowe i

programowe systemów CAD i CAM potrafią się znacznie od siebie

różnić. Pierwszy protokół interfejsu CAD/CAM opisany został w

amerykańskiej normie ANSI Y14.26M już w 1981 r. Określał on

właściwości interfejsu IGES (ang. Initial Graphics Exchange

Specification), przeznaczonego głównie do przesyłania rysunków

detali związanych z budową maszyn, opisywanych prostymi

modelami krawędziowymi i płaszczyznowymi. Przy przenoszeniu

danych detalu konstrukcyjnego z jednego do drugiego systemu

CAD/CAM, IGES zapewnia przetworzenie danych przez preprocesor

do formatu IGES w systemie wysyłającym i odtworzenie z danych

w formacie IGES postaci zapisu rysunku zrozumiałej dla tego

systemu, za pomocą postprocesora systemu przyjmującego.

Ponieważ każdy system CAD/CAM może być zarówno systemem

wysyłającym, jak i przyjmującym dane w formacie IGES,

niezbędne są w takim systemie preprocesor i postprocesor. Dane

IGES mają budowę sekwencyjną, korzystają z zestawu znaków

ASCII i używają 80 znakowego formatu rozkazów. Poważnym

ograniczeniem jest fakt, iż IGES nie jest w stanie przetwarzać

opisu opartego na figurach geometrycznych. Z tego powodu

Verband der Deutschen Automobilhersteller (niem. Związek

Niemieckich Producentów Samochodów) zaproponował nowy protokół

interfejsu międzysystemowego, nazywanego interfejsem

powierzchniowym VDA. Ten interfejs umożliwia przetwarzanie

nieanalitycznych danych nie posiadających opisu matematycznego

– są to przede wszystkim krzywe i powierzchnie o dowolnych

kształtach elementów karoserii samochodowych, matryc i

kształtowych elektrod erozyjnych. Innym systemem (i formatem

danych) uznanym za jeden ze standardów w dziedzinie CAM stał

się STEP (z ang. Standard for the Exchange of Product Modeling

Data).

Szczególne

zasady konstrukcji:

• funkcjonalność,

• niezawodność i trwałość,

• sprawność,

• lekkość,

• taniość i dostępność materiałów,

• właściwy układ przenoszenia obciążeń,

• technologiczność,

• łatwość eksploatacji,

• ergonomiczność,

• zgodność z obowiązującymi normami i przepisami.

A przecież potencjalne źródło

problemów może tkwić już w samej importowanej do systemu CAM

geometrii. I zamiana na format „uniwersalny”, jak STEP czy

IGES, nie oznacza, iż podczas konwersji z natywnego formatu

CAD-owskiego wszelkie błędy zostaną wyeliminowane – wręcz

przeciwnie. Modele idealnie wyglądające „z zewnątrz”, mogą

okazać się bardzo chaotyczne pod względem matematycznym;

typowe błędy powodujące odrzucenie modelu przez system CAM

(lub co gorsze – jego błędną interpretację) to niepełne

powierzchnie lub mikroskopijne (matematyczne) szczeliny między

powierzchniami danego detalu. To już wystarczy, by pojawiły

się błędy w obróbce całości. Programiści NC mogą być w takiej

sytuacji zmuszeni do skorygowania geometrii powierzchni lub

poprawienia jej definicji, ingerując w wyjściowy model,

oczywiście pozostawiając jego niezmieniony kształt. Chociaż w

pewnym zakresie także kształt wyjściowego modelu musi – ze

względów technologicznych – ulec nierzadko dodatkowym

modyfikacjom. Przykładem może być np. konieczność zaślepienia

otworów w modelu, w celu uzyskania jednorodnej i gładkiej

powierzchni na potrzeby obróbki wykańczającej, gdyż rzeczone

otwory zostaną wywiercone dopiero... po zakończeniu tego etapu

obróbki całego detalu.

.png)

Typowe

problemy z danymi pochodzącymi z systemów CAD, z jakimi muszą

radzić sobie użytkownicy systemów CAM,

inżynierowie produkcji, technolodzy...

Regułą jest także, iż projektanci

CAD dostarczają działom produkcji ostateczne wersje modeli

części, które wymagają wielu zmian, zanim zostaną wykorzystane

np. jako modele odlewnicze (zaprojektowanie odpowiednich

naddatków, pogrubienie ożebrowań, czy wspomniane już

zaślepienie otworów).

Spotykamy także wiele sytuacji, w

których przydaje się możliwość tworzenia specjalnych obiektów

na bazie podstawowej geometrii części. Typowe przykłady to

szczęki uchwytów tokarskich, czy niestandardowe elementy

mocowania. Wspomniana koncepcja modelu odlewniczego jest nieco

podobna do modelu bazowego półfabrykatu. Wszystkie powyższe

przykłady ilustrują sytuacje, w których inżynier produkcji lub

programista NC muszą wprowadzić odpowiednie modyfikacje do

źródłowego modelu części.

A wprowadzanie nagłych,

konkretnych zmian w projekcie? Po rozpoczęciu programowania NC

znacznie łatwiej jest wprowadzić modyfikacje do istniejącego

modelu bazowego 3D z poziomu środowiska CAM, niż zacząć pracę

od początku z nowym plikiem dostarczonym przez projektanta.

Gdy w 2008 r. Siemens PLM

Software wprowadził technologię projektowania synchronicznego

(Synchronous Technology), od razu zwrócono uwagę na

możliwości, jakie stwarza w kwestii szybkiego i łatwego

edytowania modeli. Technologii tej poświęcono wiele miejsca

już w osobnych opracowaniach, tutaj jedynie przypomnę, iż

pozwala ona na modyfikowanie modeli niezależnie od historii

ich projektowania. Zastosowano w niej nieznany dotąd poziom

„inteligencji”, dzięki czemu użytkownicy mogą zmieniać nawet

bardzo skomplikowane geometrie trójwymiarowe. Technologia

doskonale współpracuje z podstawowymi, „nie-inteligentnymi”

kształtami, które często powstają w wyniku translacji danych –

np. na formaty STEP lub IGES. Można ją nawet stosować do

trójwymiarowych modeli o nienaruszonej, aktywnej historii

projektowania (np. zaawansowanych modeli parametrycznych), nie

powodując żadnego jej uszkodzenia! To doskonała opcja z punktu

widzenia inżynierów produkcji, którzy nie są autorami części i

nie znają wszystkich szczegółów jej konstrukcji. Mimo

zachowania pierwotnej historii zmiany modelu są dokładnie

rejestrowane i dostępne do wglądu, czyli technologia ta

spełnia wymagania dotyczące kontroli procesów w środowisku

produkcyjnym.

W wielu przypadkach wiązań

geometrycznych (typu styczność, współosiowość, relacje

poziom/pion) absolutnie nie wolno „zrywać”. Synchronous

Technology rozpoznaje istnienie tych warunków i zachowuje je

podczas edycji, nawet jeśli nigdy nie zostały jednoznacznie

zdefiniowane lub utracono je w wyniku translacji. To bardzo

ważna funkcjonalność, szczególnie przy wprowadzaniu zmian w

systemie CAM (należy jednak pamiętać o konieczności

przestrzegania reguł zdefiniowanych w systemie CAD). W efekcie

jednym poleceniem można identyfikować i dopasowywać

sąsiadujące elementy geometrii (a nawet połączone z sobą

przekroje modelu) oraz wprowadzać do nich odpowiednie korekty.

Programista NC nie musi już wybierać między mniejszym, a

większym złem – próbą dostosowania parametrów pominiętych

przez projektanta albo modyfikacją poszczególnych elementów

geometrii za pomocą metod edytowania modelu podstawowego. Oba

podejścia mają swoje (opisane powyżej) wady, a projektowanie

modelu od początku może potrwać wiele godzin, a nawet dni.

Dzięki technologii synchronicznej

programista NC może w trójwymiarowym modelu wprowadzać zmiany,

jakich dotąd nie mógł dokonywać nawet zaawansowany użytkownik

systemu CAD, bez umieszczenia w modelu analogicznych

mechanizmów zmienności od samego początku.

CAM za free...

W odróżnieniu od

systemów CAD, praktycznie nie spotyka się rozwiązań CAM

oferowanych za darmo. Przyczyna wydaje się tylko jedna:

stopień zaawansowania i skomplikowania rozwiązań klasy CAM w

zasadzie wyklucza jakąkolwiek celowość udostępniania takich

rozwiązań bezpłatnie przez producentów, którzy utrzymują się i

inwestują w rozwój swoich systemów poprzez oferowanie ich za

odpowiednim wynagrodzeniem. Z kolei różne stowarzyszenia i

grupy entuzjastów, tworzących darmowe aplikacje oparte np. o

kod otwarty, rzadko dysponują wystarczającą wiedzą w

dziedzinie technik wytwórczych i technologii, aby zaoferować

rozwiązanie klasy CAM. Trzeba także wziąć pod uwagę, że użycie

darmowego systemu CAD, nawet w przypadku wystąpienia błędów w

działaniu programu, które przełożą się na niedoskonałość

projektu, nie spowoduje wysokich strat – najdroższy okaże się

czas poświęcony na pracę nad projektem i ewentualny przestój.

Natomiast niesprawdzone rozwiązanie CAM w skrajnym przypadku

może doprowadzić nie tylko do zmarnowania materiału, ale także

do uszkodzenia narzędzia, czy wręcz maszyny obróbczej.

.png)

Przygotowanie części do obróbki na maszynie 3-osiowej.

Środowisko darmowego systemu CAM – FreeMill

.png)

Przygotowanie narzędzia skrawającego. FreeMill jest

ograniczoną funkcjonalnie wersją systemu VisualCAM. Producent

nie zapewnia żadnego wsparcia, ale w sieci jest sporo

literatury, działa także forum użytkowników. Ale darmowe

rozwiązania CAM raczej nie mają przyszłości...

(...) Jedno wydaje się natomiast

pewne: czynnikiem decydującym o wyborze rozwiązania CAM na

pewno nie może być cena tego ostatniego.

(ms)

Źródła:

1. Anna Korcz: Komputerowe wspomaganie procesów wytwarzania

CAM. Scientific Bulletin of Chełm. Section of Mathematic and

Computer Science, nr 1/2009

2. Krzysztof Augustyn: NX CAM – nowe możliwości. CADblog.pl,

nr 2(12)2010

3. Krzysztof Augustyn: NX & Turbo Machinery. CADblog.pl, nr

3(13)2010

4. Aleksandra Jóźwiak: Ścieżki z Synchronous Technology.

CADblog.pl nr 2(12)2010

5.

http://camdivision.pl/pdf_strona/publikacje/podreczniki/VoluMill_NX_Guide.pdf

6. materiały prasowe producentów i resellerów systemów CAM

Artykuł ukazał się na łamach

dwumiesięcznika STAL (wydania

9-10/2012, 11-12/2012 i 1-2/2013).

Polecane strony związane z

tematyką CAM i pokrewną...

www.cnc.info.pl

www.camdivision.pl

www.nxcad.pl

www.mecsoft.com

www.alphacam.pl

www.dmgmoriseikiusa.com

www.plm.automation.siemens.com

http://hypermill.pl/

http://www.automatyka.siemens.pl/

|

Blog monitorowany

przez:

|

![]()